Introduzione ai tubi dell'olio a bassa pressione

Tubi olio a bassa pressione sono componenti critici nei sistemi automobilistici, industriali e idraulici. A differenza dei tubi ad alta pressione, sono progettati per trasportare olio a pressioni più basse, generalmente inferiori a 10 bar, garantendo un flusso di fluido sicuro ed efficiente. Questi tubi svolgono un ruolo significativo nel mantenimento delle prestazioni del motore, nella riduzione delle perdite e nella prevenzione di danni ai componenti sensibili. Comprenderne le caratteristiche e le applicazioni è fondamentale per ingegneri, meccanici e operatori industriali.

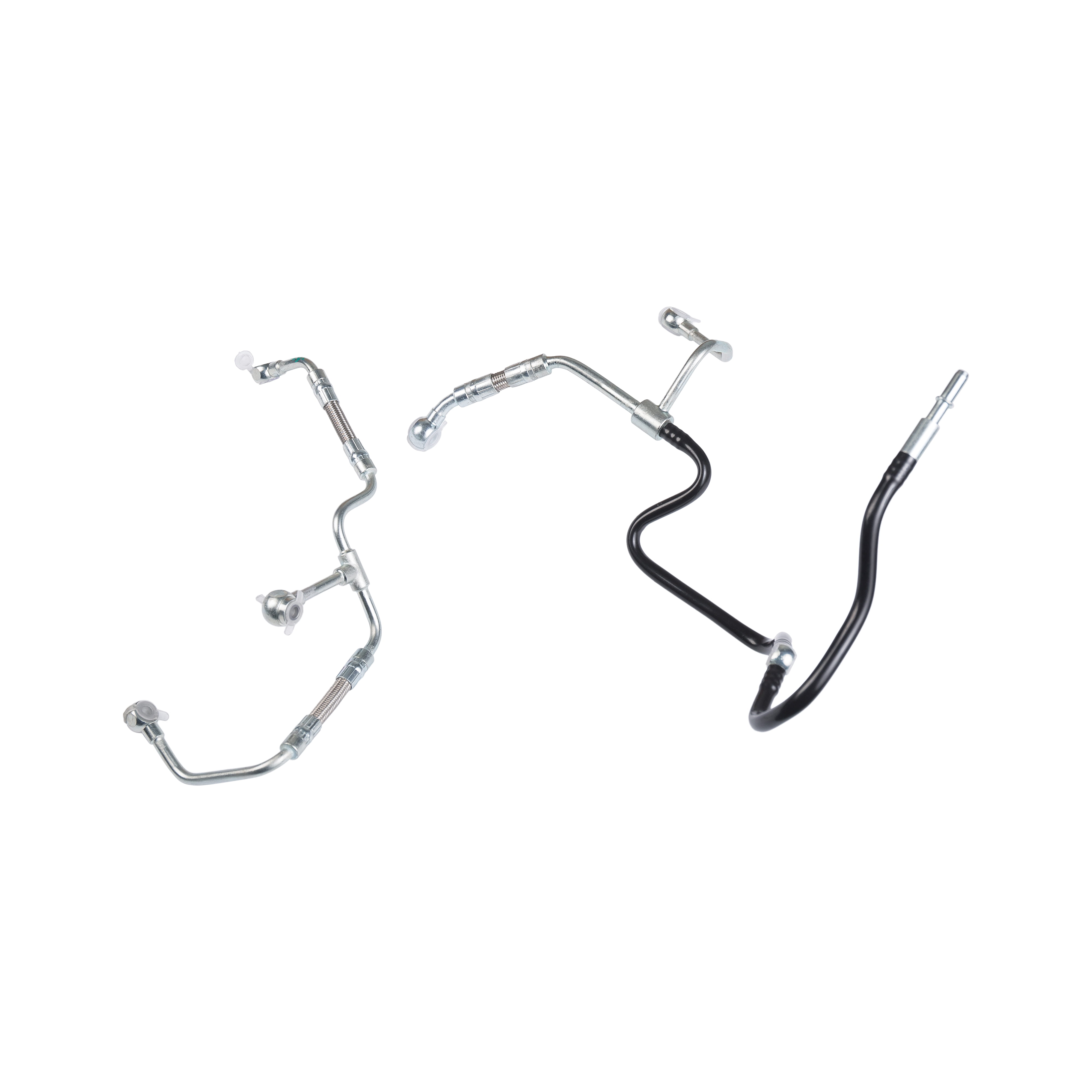

Caratteristiche principali dei tubi dell'olio a bassa pressione

Composizione materiale

I tubi dell'olio a bassa pressione sono comunemente realizzati con materiali come gomma, materiale termoplastico o metallo flessibile. I tubi in gomma sono ampiamente utilizzati per la loro flessibilità, resistenza alle vibrazioni e convenienza. I tubi termoplastici offrono una maggiore resistenza chimica e una maggiore durata. Alcune applicazioni utilizzano tubi metallici flessibili rinforzati per resistere a una pressione moderata e prevenire la deformazione.

Tolleranza alla pressione e alla temperatura

Questi tubi sono progettati per gestire pressioni di esercizio comprese tra 0,5 e 10 bar. Sono in grado di resistere a temperature da -40°C a 120°C a seconda del materiale. I tubi in gomma spesso includono rinforzi sintetici come fibre di nylon o poliestere per migliorare la resistenza alla pressione mantenendo la flessibilità.

Flessibilità e durevolezza

Uno dei principali vantaggi dei tubi dell'olio a bassa pressione è la loro flessibilità. Ciò consente una facile installazione in spazi ristretti all'interno di motori o macchinari. Inoltre, la durabilità è ottenuta grazie a strati rinforzati e rivestimenti protettivi che resistono all'abrasione, all'ozono e al degrado dell'olio nel tempo.

Applicazioni dei tubi dell'olio a bassa pressione

Sistemi automobilistici

Nei veicoli, i tubi dell'olio a bassa pressione sono ampiamente utilizzati per i sistemi di lubrificazione, le linee di ritorno dell'olio e i circuiti del fluido di trasmissione. Garantiscono un flusso d'olio costante ai componenti del motore come cuscinetti, alberi a camme e turbocompressori. Una corretta installazione e manutenzione prevengono perdite che potrebbero causare usura o guasti al motore.

Macchinari industriali

Le macchine industriali spesso fanno affidamento su tubi dell'olio a bassa pressione per la lubrificazione idraulica, la circolazione del refrigerante e i sistemi di ritorno dell'olio. Gli esempi includono sistemi di trasporto, compressori e turbine. Questi tubi aiutano a mantenere l'efficienza del sistema, a ridurre l'attrito e a prolungare la durata delle apparecchiature garantendo un'erogazione costante dell'olio.

Attrezzature agricole

Trattori, mietitrici e altri macchinari agricoli utilizzano spesso tubi dell'olio a bassa pressione per la lubrificazione del motore e le operazioni idrauliche. I tubi flessibili consentono a questi sistemi di resistere a vibrazioni, movimenti e temperature variabili, garantendo prestazioni affidabili in condizioni difficili.

Considerazioni sulla progettazione per tubi dell'olio a bassa pressione

Selezione dimensione e diametro

La scelta del diametro corretto è essenziale per mantenere il flusso dell'olio e prevenire cadute di pressione. Gli ingegneri in genere selezionano tubi con un diametro interno che corrisponda ai requisiti di flusso del sistema tenendo conto dei vincoli di spazio per l'instradamento.

Compatibilità con i fluidi

I tubi dell'olio a bassa pressione devono essere compatibili con il tipo di olio utilizzato, compresi oli sintetici, minerali o vegetali. La selezione dei materiali garantisce la resistenza chimica e previene il degrado, il rigonfiamento o la rottura del tubo durante il funzionamento.

Installazione e manutenzione

Una corretta installazione prevede il fissaggio dei tubi per evitare vibrazioni, attorcigliamenti o abrasioni contro le parti metalliche. Ispezione e manutenzione regolari, compreso il controllo di perdite o punti deboli, aiutano a prolungare la durata dei tubi dell'olio a bassa pressione e a mantenere l'efficienza del sistema.

Confronto dei materiali comuni per tubi dell'olio a bassa pressione

| Materiale | Intervallo di pressione | Intervallo di temperatura | Vantaggi principali |

| Gomma | 0,5–10 bar | Da -40°C a 100°C | Flessibile, economico, resistente alle vibrazioni |

| Termoplastico | 1–10 bar | Da -40°C a 120°C | Resistente agli agenti chimici, durevole, lunga durata |

| Metallo rinforzato | 2–10 bar | Da -20°C a 150°C | Moderata resistenza alla pressione, previene la deformazione |

Problemi comuni e risoluzione dei problemi

Problemi di perdite

Le perdite sono il problema più comune con i tubi dell'olio a bassa pressione, spesso causate da installazione errata, usura o materiali incompatibili. Ispezionare le connessioni e sostituire tempestivamente le sezioni danneggiate per prevenire guasti al sistema.

Attorcigliamento e flessione

Le pieghe riducono il flusso dell'olio e possono causare guasti prematuri ai tubi. I tubi devono essere instradati con curve graduali e fissati per evitare angoli acuti.

Degrado dei materiali

L'esposizione a temperature elevate, reazioni chimiche o vibrazioni prolungate può degradare il materiale del tubo. Ispezioni regolari aiutano a identificare punti deboli, crepe o gonfiori prima che si verifichino problemi gravi.

Conclusione

I tubi dell'olio a bassa pressione sono vitali per il funzionamento sicuro ed efficiente dei sistemi automobilistici, industriali e agricoli. Comprenderne le caratteristiche, selezionare il materiale appropriato e garantire un'installazione e una manutenzione adeguate può migliorare significativamente l'affidabilità del sistema. Considerando la tolleranza alla pressione, l'intervallo di temperatura, la flessibilità e la compatibilità dei fluidi, ingegneri e operatori possono ottimizzare le prestazioni riducendo al minimo i tempi di inattività e i costi di manutenzione.